总工程师 韩熔

了解各种检测方法的优劣,根据具体情况灵活选用,才是高手。本文从介绍当前各种检测方法开始,然后讨论其应用特点、存在哪些不足(有故障检测不出来),引出Ver6.0的改进与发展。随着器件封装越来越小,实施测试日益困难,本文最后部分介绍了Ver6.0在实施测试方面的重大改进。

本文面向对《汇能》测试仪感兴趣的维修人士;不过,即使你没有,也不打算添置Ver6.0,文中对测试方法的讨论,也有助于用好其它测试工具。

小提示:在界面上方单击“视图”,然后单击“文档结构图”选中,在屏幕左侧打开本文目录,点击其中标题可直接转至标题所在处。

1.当前测试方法及原理

1.1概述:

a.第一类

1)使用万用表电阻档的电阻比对法;

2)使用万用表二极管档的电压比对法;

3)使用一般电路维修测试仪的ASA(VI)曲线比对法。

这类方法获得广泛使用的主要原因是:

- 测试不加电,不是根据电路工作原理进行故障检测,适合维修测试通常没有原理图,或对电路板工作原理了解很少的情况;

- 主要发现IC器件的“端口型”故障,维修中绝大多数属于这类故障。

b.第二类

4)直接测试IC器件好坏。

这种测试在维修中得到较多使用的原因与第一类相同。

按照发现故障的能力,IC测试由低往高分为三个层次:端口测试、功能测试、性能测试;按照使用条件分为:

- 在线测试:测试焊接在电路板上的器件。需要用测试夹夹在被测器件上进行测试。

- 离线测试:测试脱离电路板的器件。锁在测试座上进行测试。

显然,在线测试更适合维修检测。在早期的电路板(以双列直插式封装、中小规模通用器件为主)检测中,在线测试发挥重要作用,然而近年来,随着器件封装细小化,集成度越来越高,在线测试越来越难有用武之地,把器件焊下来进行离线测试渐成主流。

第一、二类测试都属于“间接”测试——不与电路板功能好坏“直接关联”,需要通过其它办法“验证”检修结果。

c.第三类

5)使用万用表/示波器比对直流/交流电压;

6)使用信号发生器(信号注入)+使用示波器比对对注入信号的响应

这类测试多用于在制造电路板的过程中的故障检测。主要原因是:

a)需要了解电路工作原理,才能确定如何给板子加电;才能定义施加、读回的具体信号(电压范围、时序、频率、相位等);

b)这里较少使用第一、二类测试的原因是,电路板制造中主要是开、短路,错、漏焊故障,不属于第二类测试范围,对第一类测试敏感程度低(故障检出率低)。

与一、二类测试相比,这类测试工作量小,并且是“直接测试”,所以,即使是维修测试,在有条件的时候(例如大量重复维修某种电路板),也应该尽量创造使用这类测试的条件。

《汇能》Ver6.0中初步引入了这类测试方法。

1.2测试原理

a.万用表测电阻的原理

把一个直流电压V,通过输出电阻Ro,加在被测对象Rx两端,产生流经回路的电流I。表头把这个电流转换成电阻显示出来。测电阻时换档就是切换Ro。

下面是两种万用表电阻档的基本参数:

开路电压V(不包括200兆档):

Fluk 胜利

0.27V 0.5V |

胜利表的短路电流:

0.2K档 |

2K档 |

20K档 |

200K档 |

0.3mA |

0.2mA |

0.05mA |

0.005mA |

|

特点:

最大测试电压小于PN结导通电压,所以关联的IC管脚不影响测试,这解释了为什么多数情况下在线能测准;Fluke表的测试效果比胜利表好,背后原因应该是Fluke表的最大测试电压小于胜利表。

档位越高(测大电阻),测试电流越小。

b.万用表二极管档的测试原理

从对两种万用表的外特征测试发现,二极管档与电阻档的原理相同,差别在于1.测试参数不同,2.显示测试电压。归结出的测试参数如下:

|

Fluke |

胜利 |

开路电压V |

2.4V |

2.5V |

串联电阻Ro |

4.23K |

2.7K |

短路电流 |

0.53mA |

0.9mA |

特点:

测试电压包括普通二极管、发光二极管的拐点电压,所以能够测试正向导通、反向截止的基本特征。

测试电流大于电阻档,但不是恒流,随被测电压增加而减小。

c.ASA曲线测试原理

ASA曲线测试大约自上世纪80年代后期,随着“电路在线维修测试仪”这种测试设备引入国内。

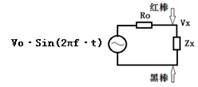

如果这些表的测试电压遵循正弦规律,在确定时间内作用于被测对象,相当于把一个正弦电压通过Ro加在被测对象。它的ASA曲线就是对该测试信号的直接响应。参见下图:

|

|

ASA曲线测试原理图 |

在时间-电压坐标上的测试信号 |

特点:

- 在一个电压范围内而不仅仅是一个电压点上进行测试;

- 动态测试信号,可反映结点包含的容性、感性成份;

- 一次测试产生多个测试数据,以曲线的形式显示测试结果;

下面是几种“标准(非组合)曲线”。请记住这几种曲线形状。

开路曲线:

|

纵轴是电流。开路时电流处处为0,所以是水平线。 |

|

|

纵轴是电压。无负载时就是测试电压信号本身的样子。 |

|

短路曲线:

|

横轴是电压。短路时电压处处为0,所以是竖直线。 |

|

|

纵轴是电压。短路时电压处处为0,所以是水平线。 |

|

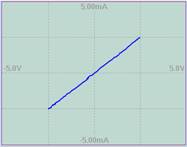

电阻曲线:

|

斜率=1/R |

|

|

电阻仅衰减电压幅度 |

|

电容曲线:

|

容量影响椭圆面积。 |

|

|

电容不仅衰减幅度,同时滞后电压。注意曲线最高点被后移。 |

|

硅二极管曲线:

|

反向截止,电流基本为0;正向导通拐点在0.65V。导通后的电阻很小,电流很快上升。 |

|

|

正向电压大于拐点后被钳位。低于导通电压时由于电阻很大,测试信号基本不受影响。 |

|

d.IC器件测试基本原理

本部分内容在《电路板维修中的IC器件测试—《汇能》Ver6.0说明之二》详细讨论。这里仅作大致介绍。

通过对比IC管脚ASA曲线实现测试,故障检测能力相对最差;使用简单、除了接触不上外(BGA封装)几乎不受限制,可用于几乎任何IC的测试(一般用于后两种方法不能测试的器件),有人给它起了个很玄的名字——疑难器件测试。

测试器件能否完成规定的电路过程,但不测试完成的“质量”,属于“定性”测试。功能测试主要发现“损坏”型故障,不能发现性能变差类的故障。

在电路维修测试仪上,功能测试范围主要包括:逻辑器件(以74系列为代表)、运算放大器、光电耦合器、电压比较器等。

不仅测试器件能否完成规定的电路过程,而且测试完成的质量。性能测试通过测试器件参数实现,属于“定量”测试。性能测试对硬件要求高、实现难度大、建库内容多,主要用于器件入厂检验、性能筛选。由于性能测试是对付“水货”、“翻新件”的最好办法,近来在维修中逐渐得到重视。

在同类产品中,《汇能》Ver6.0唯一实现了对IC主要直流参数的测试。这也是《汇能》测试仪硬件精度明显高于同类产品的原因。

2.第一类测试方法的应用特点及存在问题

2.1另一种角度看电路板

考虑到IC不加电就是一堆PN结的串并联,从未加电的电路板的一个结点向四周看去,就只有电阻、电容、电感、PN结的一端(的并联),其另一端也是同样结构,如此下去,最终都汇集到接地点,所以,任何电路板的任何结点,都可看成不同参数的电阻、电容、电感、PN结的串并联,围绕它们讨论如何测试即可。

2.2应用特点

a.测电阻vs二极管档法

- 由于测电阻的最大电压小于PN结导通电压,所以,对结点主要由PN组成的电路板(例如纯数字板),人们更愿意用二极管档;

- 电阻档的测试电流小于二极管档。电流越小,越不容易达到直流稳定(读数不稳定),容易把大电容测成短路。这解释了测试电源板时(大电容、电感多),为什么二极管档相对更好用。

二极管档仅是“发现”电容的能力强。目前缺乏“在线”测试电容、电感的手段。另外,如果测试信号改用“恒流”,效果会更好。

- 二极管档对结点中阻性成分的测试能力,远远不如电阻法。首先,测试电压高,如果结点关联IC管脚(PN结)会影响测试;即使没有关联IC管脚,由于测试电流不恒定,也很难估计阻值大小。电阻档能准确测出电阻值。

在检测模拟板时,如果先用二极管档不能发现故障,再用测电阻法试试。

b. ASA曲线法vs测电阻和二极管档法

主要优点:

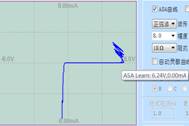

- 电路维修测试仪上的ASA曲线测试信号幅度允许用户设置,通常选择等于或略大于IC工作电压(小于最大额定电压),能够发现IC在工作电压范围内的PN漏电、导通不畅、软击穿等故障。参见下图:

接近1V时开始漏电 |

大于6V软击穿。不影响5V使用。 |

导通不畅 |

考虑到常用的IC工作电压标准,通常有几个信号幅度,例如4V/7V/15V/28V(多数电路维修测试仪),可满足要求。《汇能》测试仪有256个幅度,是为了满足在线测试RCL参数、离线IC参数测试等高精度测试所需。

- 交流测试信号包括频率成分,测试包含有容性、感性的结点效果更好

ASA曲线测试不加电,所以这个频率与电路或器件工作频率无关,主要考虑:

1)对于在常用大小范围内的电容、电感,配合输出电阻,能够得到有测试意义(椭圆面积不为0)形状的曲线。例如,100微法的电容,在1K频率下的等效阻抗=1/(2πfC)= 1.6欧姆。接近短路。这是新手在检测电源板时容易出现的问题;

2)测试速度不能太慢。例如,频率5赫兹时,2个测试周期将需时400ms。

频率在十几到数百赫兹之间即可满足ASA曲线测试的要求。

- 多数情况下交流稳定比直流稳定更容易达到,所以ASA曲线测试比万用表测试更容易得到稳定测试结果;

- 人对曲线的记忆、识别能力比数字更强。

2.3存在的问题——为什么电路板有故障检测不出来

a. IC的非端口型故障

由于这类测试不加电,IC等同于大量PN结的组合,如果故障没有发生在与IC输入/输出管脚直接相连接的PN结上(例如存储器中出现坏位),将检测不出来。不过,在维修中这类故障较为少见。

这种故障可用器件功能测试、参数测试检测出来。

b. IC性能下降、或者劣质IC导致的故障

这类故障要在IC加电工作时才能表现出来。这类故障在维修中较为少见。

这类故障通过IC性能测试才能检测出来。

由此可知,ASA曲线测试不适用于IC的入厂检验。有国外产品把ASA曲线测试仪称为集成电路测试仪,可用于IC筛选,从技术方面说不够恰当。

c. 高阻抗支路问题

一个电路结点通常由若干个支路组成。结点总阻抗由每个支路的阻抗并联而成。并联的规律是:阻抗越小,对总阻抗影响越大;反之影响越小。发生同样比例的变化(对电路影响程度相同),小阻抗支路的容易发现,高阻抗支路容易被忽略过去。

假定一个结点由1K和100K电阻并联而成,结点总电阻= 1K并100K = 0.99K;若1K电阻减少20%到0.8K,总电阻=0.8K并100K = 0.79K;若100K减少20%到80K,总电阻= 1K并80K = 0.988K。

再举两个实际例子。

实例1:参见下面两个结点的ASA曲线

前面结点有一个约15K电阻,后者没有。在PN正负向导通之后,导通电阻很小,完全“淹没”了这个电阻;这个电阻只能在0电压点附近(两拐点之间,PN结电阻远大于15K)呈现出来。但由于这段曲线所占比例很小,可用于显示的点数更是有限,最终如上图所示,两条曲线整体形状相差不多——故障被掩盖。

上述分析能够解释有人用ASA曲线没有发现故障,然后用万用表细细测,最终解决了问题——应该属于这类问题。

有的测试仪企图通过增加测试点数(曲线分辨率)来提高ASA曲线测试精度,显然无用。因为0点附近可供显示的点数太少,多余的测试数据重叠在一起,结果没有变化。

把整个曲线放大效果也有限。因为是按比例放大,0点附近占整条曲线比例不变,曲线误差保持不变。除非在0点附近测试很多点,再放大显示,才能较好揭示出0点附近的电特征。

实例2:电感并电容

如果用万用表测试,由于电感的直流电阻很小,很容易掩盖电容的存在。

d.ASA曲线测试——数据转为曲线导致精度降低

参见下图。

0.1K vs 0.15K |

1K vs 1.5K |

10K vs 15K |

三个图中电阻值的变化比例相同,这意味着故障程度相同,但显示出来的曲线差异明显不同。在实际检测中,很容易认为中间结点有问题,右边结点没有问题。

实用中要选择测试参数,使测得的曲线趋于45度。

3.《汇能》Ver6.0关于第一类测试方法的改进与发展

总结一下上面的讨论:ASA曲线法无疑应用效果最好,一般应该首先用ASA曲线检测。但尺有所短,寸有所长,ASA曲线法并不能完全取代另外两种方法,所以Ver6.0对三种方法都有所改进,有所发展。

3.1 ver6.0关于测试方法的改进和发展

a.增加了在线测电容、电感参数。弥补了以前在线只能测电阻的不足;

b.增加了小信号曲线来揭示0点附近的电特征

小信号曲线的信号幅度0.2V。除了揭示0点附近的特征外,小信号曲线一个重要作用是反应在线测试RCL时是否受到干扰:如果小信号曲线属于“标准曲线”,说明未受干扰,测试结果准确;否则说明测试受外电路干扰,测试结果不准确。

c.把二极管档法测试信号改进为恒流,效果更好。

3.2 ver6.0上关于三种测试方法的实现方式

a.测试RCL时自动换档

在检测电路板上的RCL元件时,如果需要根据被测元件的大小,选择合适的测试档位才能进行测试,想想都十分不方便。Ver6.0在测试范围内自动换档。与自动万用表一样。

b.自动识别结点电特征

实际测试前先进行预测试,判断结点的主要特征成分为阻性/容性/感性,根据判断结果进行相应测试。

c.整合三种测试方法

检测电路板时,理论上最好用三种方法都测,但如果三种测试在不同的地方完成,测试工作量会很大,实际上很难做到;另外,如果测试结果之间能够方便地相互参照,会进一步提高测试有效性。

Ver6.0将三种测试作为选项整合在一个测试功能中,称为“iASA”——改进的ASA测试,可以选择一次三项都测,或者测试其中一、或两项。测试结果同时显示在一起。

为了得到“在线”测试RCL能力,测试信号必须很小(《汇能》曲最大0.2V)、一次完成多种测试导致交/直流信号反复切换,测试状态难于稳定,这些都会影响到测试RCL精度、整个测试速度。“离线”测试RCL时,建议使用其它测试测试工具,如电桥,精度最高,测得最准。

3.3 Ver6.0的iASA测试示例

4.《汇能》Ver6.0对实施测试的改进

封装不断细小化导致实施测试越来越困难——效率越来越低,测试难度越来越大。Ver6.0提供以下解决办法。

4.1通过定制转接板,实现对电路板接口关联器件的快速测试

如果测试仪有模拟通道,通过转接板连接模拟通道与电路板的外接插件。参见下图:

这样,就能快速测试与插脚关联的器件——接口器件。由于接口器件属于故障高发区,这种测试方式相当有使用价值。一般的电路维修测试仪都能实现这种测试方式。

测试仪的模拟通道越多,支持越多管脚的插件。这是高端测试仪配备较多模拟通道的主要原因。

4.2控制机械手组成半自动测试系统

播放视频文件《飞针测试视频.avi》。

|